- 首页

- 新闻资讯

新闻资讯

自动拉丝机故障排查与维护策略:保障设备稳定运行

- 2025-07-09

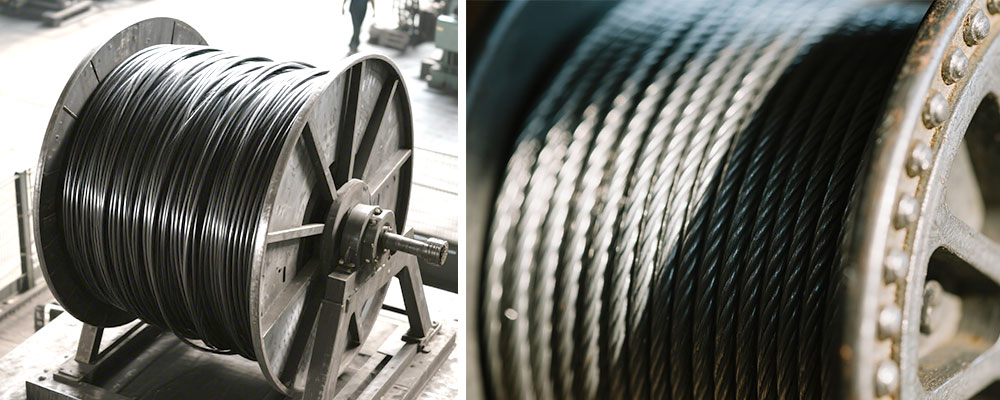

自动拉丝机作为金属加工领域的关键设备,其运行稳定性直接影响产品质量与生产效率。在长期高强度作业中,设备难免出现各类故障,因此建立科学的故障排查体系与维护策略至关重要。

常见故障中,拉丝精度偏差最为典型。这一问题多源于送料机构磨损或张力控制系统失调,表现为线材表面纹路不均匀、直径误差超标准。排查时可先检查送料滚轮的磨损程度,若出现明显沟痕需及时更换;再通过校准张力传感器参数,确保线材在拉伸过程中受力均匀。此外,模具磨损或安装偏移也会导致精度问题,定期测量模具孔径并调整安装位置能有效预防此类故障。

拉丝设备异响与振动往往预示着机械传动系统异常。当齿轮箱发出刺耳噪音时,应优先检查润滑油液位与油品状态,缺油或油液变质会加剧齿轮磨损;若振动集中于电机部位,需排查轴承间隙是否过大,必要时进行更换。值得注意的是,地脚螺栓松动也可能引发共振,定期紧固连接件可降低此类风险。

在维护自动拉丝机策略方面,日常点检是基础,需每日检查拉丝轮平整度、电路连接状况,观察线材拉伸状态,及时记录异常,为设备正常运转筑牢第一道防线。所以操作人员需每日检查设备运行温度、异响情况及润滑系统状态,记录关键参数变化趋势,形成设备健康档案。针对易损部件如拉丝模具、导向轮等,应制定更换周期表,避免因零件过度损耗导致突发停机。

定期深度保养需按季度开展,重点包括传动系统拆解清洁、电气元件绝缘检测及控制系统程序校验。对于伺服电机、编码器等精密部件,需由专业技术人员进行校准,确保脉冲信号传输准确。液压系统维护中,除定期更换油液外,还需清洗过滤器并检查管路密封性,防止油液污染造成阀组卡滞。

智能化升级是提升维护效率的重要方向。通过安装振动传感器、温度监测模块等物联网设备,可实现设备状态实时预警。结合历史故障数据建立 AI 诊断模型,能快速定位故障点并给出维修建议,将传统事后维修转变为预防性维护。

总之,自动拉丝设备的稳定运行依赖于故障排查的及时性与维护策略的科学性。通过建立 “日常点检 — 定期保养 — 智能预警” 三位一体的管理体系,既能降低设备故障率,延长使用寿命,又能为生产连续性提供坚实保障,最终实现加工质量与经济效益的双重提升。